受注フロー

お客様の新製品としての機械開発やお客様ご自身が製品の生産やサービスを提供される際に用いる為の機械開発などは、企業にとって(生命線)とも言えるほど重要です。

お客様のご経験や専門知識に基ずく素晴らしいアイデアや、ニーズがあれば、それを機械として開発することを検討してみませんか?。実際に、どうすればアイデアやニーズを実現することができるでしょうか?、顧客の既存装置の改良、改善を行い付加価値のある

そこで求められているのが、機械開発を専門企業に任せることです。

一般的に機械開発を企業に依頼する場合は、以下のようなフローで進めていきます。

1:打ち合わせ

要求仕様やアイデアの詳細をしっかりとヒアリングします。その際にアイデア図やメモ、サンプル、仕様書などがあると、より理解が深まります。

2:協議・開発計画

開発の進め方や方針を協議して開発計画を明確化します。どのような手順で開発を進めていくかが確定したら、開発工程や納期、仕様、見積予算など確定します。

3:発 注

開発計画が具体的に決まったら、いよいよ発注となります。発注した企業は、そこから正式に機械開発に着手します。

4:構想設計

受注した企業が詳細な構想図を作成します。発注者が希望している仕様やアイデアをどのように実現できか具体的します。案件によっては調査や機能的な実験、試作が必要になる場合があるため、そのたびに得られるデータを基にした修正、再検討が重要です。

5:詳細設計

構想計画の完了後、詳細設計に入ります。全体の完成図から一つ一つの部品に至るまで、実際に制作至るまで、実際に制作できる状態にするために図面化します。この際には以下の点を考慮しましょう。※ 規格部品の選定 ※ 強度や部品同士の干渉チェック ※ 加工や組立性 ※ 加工や組立性 ※ メンテナンス ※ 将来の量産化に配慮した設計 ※ 環境への配慮 etc

6:試作・評価(必要に応じて)

必要に応じて試作を行います。出来上がった試作品の評価に基づいて、計画通り進めるか再検討を行うかが判断されます。

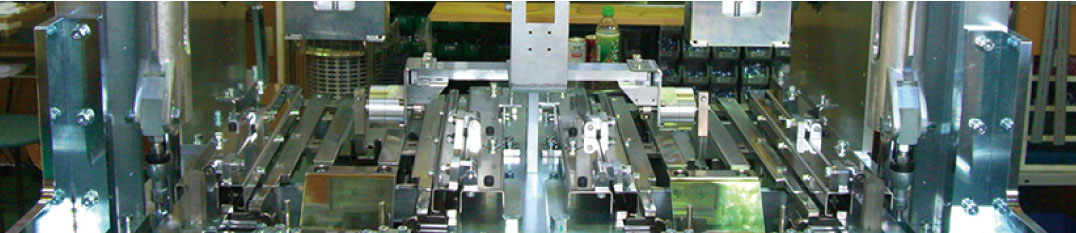

7:製作・組立・調整

詳細設計に基づいて、規格購入品の調達と部品製作を行います。ここで主に、部品の製作・組立・調整を行います。

8:最終検査

試運転、仕様チェックなどを行い、最終検査完了をもって開発完了します。

9:設置・据付・現場調整

設置・据付工事が必要な場合は、設置・据付・現場調整を行います。

10:アフターメンテナンス

開発品のメンテナンスとともに、機械の改善・改良なども行います。